IMS-Aluminium-Leiterplatten

Aluminiumleiterplatten, oder auch IMS-Leiterplatten für „Insulated Metal Substrate“, stellen für Hochleistungs-LED-Technik und Elektronik mit hoher Wärmeentwicklung eine günstige Lösung dar, um der Hitze Herr zu werden. Dabei ist man längst nicht mehr auf simple einlagige Platinen angewiesen, sondern kann normale Mehrlagenschaltungen planen und das Aluminium in einen zweilagigen Aufbau oder gar in einen Multilayer integrieren.

Beim Schlagwort „Hot-Spots“ weiß jeder Entwickler, dass es mit normalen FR4-Platinen vorbei ist und eine Sonderlösung her muss. Denn werden Hot-Spots ignoriert, kann das fatale Folgen für die Zuverlässigkeit der Schaltung haben. Neben stark reduzierter Lebensdauer von Bauteilen unter ständiger Hitze, kann es sogar bis zum Entlöten innerhalb der Anwendung kommen. Aluminiumsubstrate im Leiterplattenmaterial helfen dabei, die punktuelle Hitze zu verteilen. Somit reduziert sich der Hitzestau an den Bauteilen und anstatt einer punktuellen extremen Hitzeentwicklung erwärmt sich die gesamte Platine homogener.

Die Verteilung der abgeleiteten Wärme ist nichts Weiteres als eine passive Kühlung der Bauteile. Diese kann durch das hinzufügen von Ventilatoren oder anderen Kühlbausteinen aber auch aktiviert werden. So kann eine Aluminiumleiterplatte beispielsweise von der Rückseite aktiv gekühlt werden. Genau wie sich die Hitze von den Bauteilen verteilt, verteilt sich die zugeführte Kälte von der Rückseite auch gut durch den Leiterplattenaufbau und kühlt die Bauteile. Die Wärmeleitung funktioniert in beide Richtungen.

Ein häufig missverstandenes Thema ist der „Wärmeleitwert des Aluminiums“. Dieser liegt in den Standardlegierungen stets um 234W/mK und ist damit etwas schlechter als Kupfer, die eine andere, etwas teurere sowie schwerere Alternative für das Wärmemanagement von Leiterplatten darstellt. Da Silber einen circa 100fachen Rohstoffpreis zum Aluminium hat, ist dies keine Alternative. Ein neuartiges Superleitmaterial aus der Nanotechnologie ist Graphen, wobei dieses die Hitze nur in Z-Achse leitet und sich damit für das Abführen durch den Träger nicht eignet. Auch sind diese Materialien extrem teuer und werden wenn dann auf der Leiterplattenoberfläche im Bestückungsprozess in sehr dünnen Schichten an den kritischen Bauteilen platziert.

Angegeben werden bei den Aluminium-Materialklassen daher nicht der Wärmeleitwert des Aluminiums, sondern der des Isolationsmaterials zwischen Kupfer und dem Aluminiumträger. Je höher der Wärmeleitwert dieser Isolationsschicht ist, desto besser überträgt sich die Hitze von den Kupferstrukturen auf das Aluminium, um von dort über die Breite verteilt zu werden. Selbstverständlich trägt die Dicke dieser Isolationsschicht auch dazu bei und sollte mit 75µm bis 100µm möglichst dünn sein.

| Material | Wärmeleitkoeffizient [W/mK] |

|---|---|

| Graphen | ~5000 |

| Diamant | ~2300 |

| Silber | 429 |

| Kupfer | 398 |

| Aluminium | 234 |

| Wärmeleit-Epoxidharz | 1,0...3,0 (teilweise bis 8,0 und höher) |

| Normales Epoxidharz | 0,38 |

| Wasser | 0,6 |

| Luft | 0,02 |

| Vakuum | 0 |

Während einlagige Aluminiumleiterplatten stets eindeutig im Aufbau sind, kann es bei Zwei- und Mehrlagen-IMS-Platinen zu Missverständnissen beim gewünschten Aufbau kommen. Die Lage des Aluminiums kann hier sowohl außen sichtbar sein als auch in der Leiterplatte integriert. Bei der Anbringung von Aluminium an den Außenseiten hat sich daher die Bezeichnung „Aluminium-Träger-Leiterplatte“ bewährt, während beim Verpressen des Aluminiums im Aufbau von „Aluminium-Kern-Leiterplatten“ gesprochen wird.

Designhinweise für Mehrlagen-Aluminium-Leiterplatten

Durch das Aufpressen der Kupferfolie und der nahezu gleichbleibenden chemischen Prozesse zur Erstellung des Leiterbildes ergeben sich bei Leiterbahnbreiten und Abständen keinerlei Einschränkung oder Unterschiede zu normalen Platinen. Zu beachten ist allerdings die Lochlage zueinander. Um einwandfreie Bohrungen ohne Kontakt zum Aluminiumkern gewährleisten zu können, ist es notwendig, den Aluminiumträger mit größeren Löchern vorzubohren. Somit ist es mit Hilfe von Epoxidharz oder Füllpaste möglich, die spätere Bohrung vom Aluminiumträger isoliert zu halten. Durch dieses Prinzip werden Durchkontaktierungen erst denkbar. Es sind auch „Heat-Sink“-Pasten möglich, welche neben der Isolation zusätzlich die Wärmeableitung verbessern.

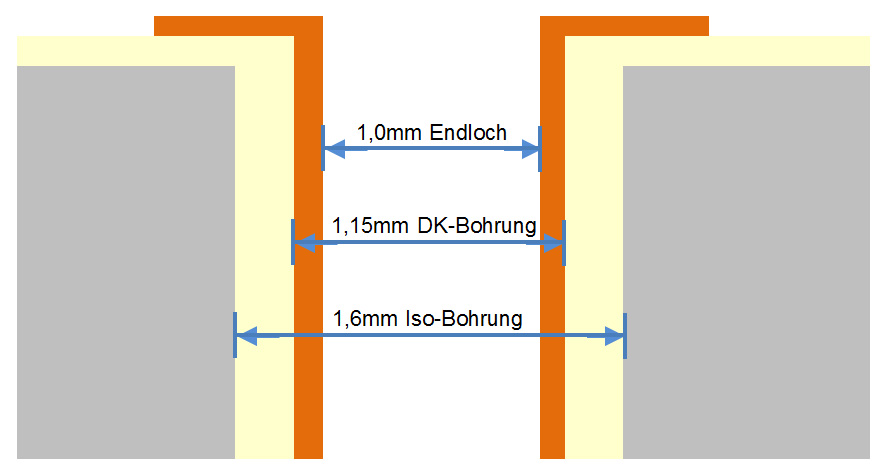

Eine durchkontaktierte Bohrung durch den Aluminiumträger mit dem Enddurchmesser von 1,0mm laut angeliefertem Layout wird in der Leiterplattenfertigung allgemein mit einer Zugabe von 0,15mm gebohrt, also 1,15mm. Dadurch wird nach dem Aufbau des Kupfers und der Endoberfläche der gewünschte Enddurchmesser von 1,00 mm erreicht. Ist die zusätzliche Verpressung mit Aluminium erwünscht, wird die Isolationsbohrung um weitere 0,45mm größer gebohrt. Diese zusätzlichen 0,45mm gewährleisten, dass beim zweiten Bohrgang das Aluminium für die eigentliche Durchkontaktierung nicht getroffen wird und Kurzschlüsse entstehen. Folgendes Bild erläutert die unterschiedlichen Bohrungen und Durchmesser bei Aluminiumkernleiterplatten:

- Endloch im Layout: 1,00mm

- Zzgl. 0,15mm Durchkontaktierungszugabe: 1,15mm

- Zzgl. 0,45mm Isolationszugabe: 1,60mm

Zu beachten ist ferner, dass der kleinste Lochdurchmesser für das Bohren der Isolationsbohrungen 1,0mm beträgt. Dünnere Durchmesser eignen sich nicht für das Bohren in Aluminium. Selbst 0,30mm Vias müssen daher mit 1,0mm-Iso-Bohrer vorgebohrt werden, auch wenn sich rechnerisch nur 0,9mm ergeben würden (Enddurchmesser +0,6mm).

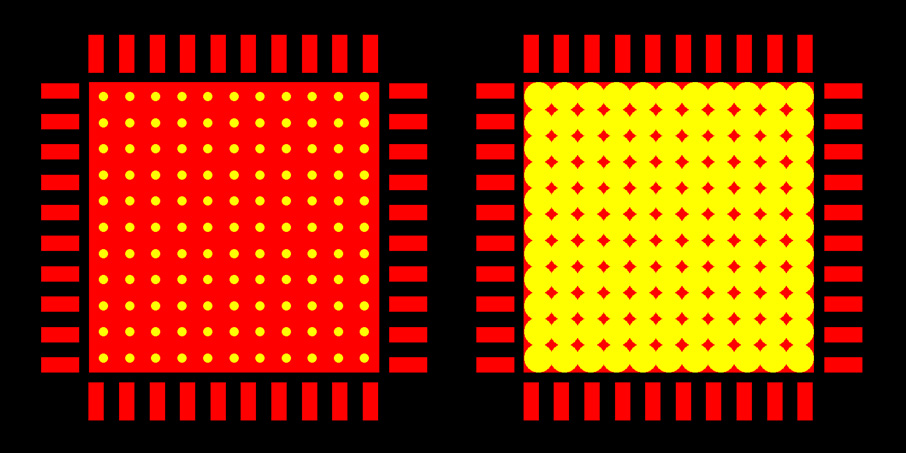

Aus oben erläuterten Gründen ist auch das Einfügen von großflächigen Thermal-Vias kontraproduktiv. Zum einen werden dadurch große Flächen an Aluminium entfernt - weit mehr, als von außen später ersichtlich. Je nach Abstand der Thermalvias zueinander kann es, wie im untenstehendem Bild zu erkennen, sogar so weit gehen, dass durch das Vorbohren der Isolation diese Bereiche komplett herausbrechen. So wären diese Bereiche nicht mehr zu verfüllen.

Bei der Umstellung von Standardleiterplatten auf einen Aluminiumkern ist es daher allgemein zu empfehlen, die eventuell vorher eingefügten Thermalvias zu entfernen und auf die Wärmeableitung des vollflächig darunter liegenden Aluminiums zu vertrauen.

| Eigenschaft | Werte, Erläuterung |

|---|---|

| Materialart | Aluminium mit FR4 Isolation |

| Aluminiumdicke | 0,50mm / 1,00mm / 1,50mm / 2,00mm |

| Aluminiumlegierung | 5052 H32 |

| Kupferdicken (Signallagen) | 35µm, 55µm, 70µm, 105µm, 140µm |

| Dicke des Dielektrikums | 75µm, 100µm (Standard), 125µm, 150µm |

| Wärmeleitwert Aluminium | 234W/mk |

| Wärmeleitwert des Dielektrikums | 1,0W/mK bis 8,0W/mK |

| maximale Lagenzahl | bis 2 Lagen |

| maximaler DK-Enddurchmesser | 1,0mm, größere Durchmesser auf Anfrage |

| Brennbarkeit | UL-94 V-0 |

Weitere CAM-Regeln

| Eigenschaft | Grenze |

| kleinster DK-Abstand | 0,80mm |

| größte DK-Bohrung | Materialdicke - 0,6mm |

| feinste Struktur | 0,15mm |

| kleinster Restring | 0,30mm |

Löten von Leiterplatten mit Aluminiumträger

Das Löten von Aluminiumleiterplatten auf einer Lötwelle bedarf keinerlei Änderungen oder Abweichungen von den herkömmlichen Lötprozessen. Das heiße Lot wird hier direkt von der Unterseite in die Bauteillöcher eingeflossen und stellt sofort mit der darin vorhandenen Oberfläche (bspw. SnPb, ehem. Sn, etc.) eine Verbindung her.

Beim Reflow-Lötprozess können sich die Parameter je nach Aluminiumträger ändern. Der größte Vorteil von Leiterplatten mit Aluminiumkern wird hier zur Schwierigkeit: Die Fähigkeit, Hitze effektiv von der Oberfläche in den Träger abzuleiten. Dadurch werden sonst schnell erhitzte Lötstellen langsamer heiß. Inwiefern sich das Lötprofil von herkömmlichen Profilen unterscheidet, hängt insbesondere von 2 Faktoren ab:

Einflussfaktor 1: Dicke des Aluminiumträgers/Kerns

Einflussfaktor 2: Größe der Leiterplatte

Da die Peak-Temperatur durch die Belastbarkeit der Bauteile begrenzt ist, bleibt als einzige Regelgröße die Haltezeit zwischen Aufwärmen und Schmelzpunktüberschreitung. In dieser Phase wird durch längeres halten der Temperatur eine vollständige Durchwärmung des Aluminiums gewährleistet, so dass im Peak die Spitzentemperatur nicht so stark von den zu lötenden Stellen abfließt. Diese Haltetemperaturlänge sollte umso länger gehalten werden, je dicker der Aluminiumträger/Kern und je größer die Leiterplatte ist.

Im Allgemeinen reicht oft schon die Verlängerung um einige Sekunden. Zu empfehlen sind Löttests im Vorfeld. Die Praxis hat gezeigt, dass auch mit herkömmlich bewährten Lötprofilen eine gute Schmelzung erzielt werden kann. Gerne senden wir Ihnen hierfür auf Wunsch ausgemusterte Aluminiumplatinen aus Restbeständen zu, sofern diese in der gleichen Art vorliegen.

Berechnung der Wärmeableitung für Entwickler

Im Folgenden finden Sie einen detaillierten Exkurs zur Berechnung der Wärmeableitung für Entwicklungsingenieure.

Betrachtet man den Wärmepfad, so kann man diesen in drei wesentliche Sektionen unterteilen:

- Wärmeübergang vom Halbleitermaterial auf das Gehäuse

- Wärmetransport vom Gehäuse an den Kühlkörper

- Wärmeableitung vom Kühlkörper an die Umgebung

Hat man als Entwickler auf den ersten Teil des Wärmepfades wenig Einfluss (Angabe des Herstellers), so kann man den weiteren Wärmepfad durch geeignete Maßnahmen positiv beeinflussen.

1. In Analogie zur Elektrizität lässt sich auch in der Wärmelehre ein Ohmsches Gesetz definieren:

Wobei:

die transportierte Wärmemenge je Zeiteinheit ist.

2. Die Datenblätter der verschiedenen Materialien beinhalten meist die spezifische Wärmeleitfähigkeit:

Je größer k, desto besser ist die Wärmeleitfähigkeit.

3. Mit dieser Angabe kann man den Wärmewiderstand bei gegebener Materialdicke und Fläche der Wärmeleitung wie folgt berechnen:

Ein Beispiel mit gängigen Größen soll dies veranschaulichen:

Die Folienstärke entspricht der Isolationsdicke. Neben der spezifischen Wärmeleitfähigkeit der Prepregs ist also auch die Anzahl bzw. die Gesamtdicke zu beachten, da bei Mehrlagenschaltungen oft 2 Prepregs benutzt werden. Laut Herstellerangaben liegt die spezifische Wärmeleitfähigkeit für normale FR4 Laminate und Prepregs bei ca. 0,38. Bei W/mK = 0,38 und dem Einsatz von einem Prepreg mit 0,063 mm (63µm = Typ 1080 Prepreg) Dicke ergibt sich also für eine Fläche von 100 mm²

Der Widerstand beträgt dann 1.66 °K/W. In Formel (1) eingesetzt ergibt sich bei 10W Wärmestrom eine Temperaturdifferenz von 16,6 °K.

Aus den weiterführenden Formeln (2) und (3) kann man erkennen, dass die spez. Wärmeleitfähigkeit eine dicken- und flächenunabhängige materialspezifische Größe ist. Dagegen ist der Wärmewiderstand ein Wert, der die reale Situation am Eingabeort wiedergibt. Bei dieser Berechnung des Wärmewiderstandes geht man stets von homogenen Stoffen aus.

4. Anders sieht die Situation an den Grenzflächen zweier massiver Körper aus. Der Wärmeübergangswiderstand ergibt sich aus:

Bei einer Temperaturdifferenz von 40K und einer Fläche von 300mm² sowie einer Leistung von 10W wäre der Wärmeübergangswiderstand 1200K*mm²/W.

Bei der normierten Fläche von 100mm² folgt die Angabe in K/W.

Also hier 12K/W. Das ist die Bezeichnungsgröße die z.B. für Kühlkörper angegeben wird.