Sacklöcher | Buried VIA | PCB | Microvia | Leiterplatte | Stacked VIA

Blind-, Buried-, Microvia & Stacked & Staggered VIA für Leiterplatten

VIAs (Vertical Interconnect Access) ermöglichen die elektrische Verbindung zwischen mehreren Kupferlagen einer Leiterplatte. Es gibt verschiedene Typen von VIA mit unterschiedlichen Vor- und Nachteilen, welche je nach Designanforderungen ausgewählt werden.

Zu allen VIA-Typen finden Sie entsprechende Design-Rules und anschauliche Darstellungen hier:

Der angelieferte Durchmesser (= Enddurchmesser) entspricht nicht dem Bohrdurchmesser. Jeder Leiterplatten-Hersteller muss alle durchkontaktierten Bohrungen in den Produktionsdaten vergrößern, um den angelieferten Durchmesser zu erreichen.

Das liegt daran, dass während der Produktion eine Hülse in den durchkontaktierten Bohrungen aufgebaut werden muss, damit die Bohrungen ihre Funktion als elektrische Verbindung zwischen den Lagen erfüllen können.

Das Aspect-Ratio beschreibt das Verhältnis des Bohrdurchmessers zur Bohrtiefe.

Der Hintergrund für die Anforderung an das Aspect-Ratio liegt in den nachfolgenden chemischen Prozess-Schritte begründet. Wird der Aspect-Ratio unterschritten, können sich Lufteinschlüsse in der Bohrung bilden und im Folgenden wird die Hülse nicht mehr vollständig in der Galvanik aufgebaut. Somit kann eine Durchkontaktierung der Bohrung nicht gesichert gewährleistet werden.

Through-Hole VIA (PTH) sind die grundlegende Art von Durchkontaktierungen in Leiterplatten. Im Englischen werden sie auch PTH (Plated Through-Holes) genannt. Wann immer die Rede von „VIA“ ist, sind normalerweise ganz reguläre Through-Hole VIA von Top bis Bottom gemeint. Andere Typen von VIA werden spezifisch benannt.

Das Through-Hole VIA stellen eine elektrische Verbindung zwischen allen Kupferlagen einer Leiterplatte her, da sie die komplette Leiterplatte von Top bis Bottom durchdringt. Sie sind einfacher und kostengünstiger herzustellen als andere Arten von VIA, da sie keine komplexen Bohrprozesse oder zusätzlichen Produktionsprozesse erfordern. Allerdings beanspruchen sie mehr Platz im Layout, da die Bereiche, in denen sich VIA befinden, auf allen anderen Kupferlagen entsprechend von Leiterbahnen und Bauteilen freibleiben müssen. Somit wird die Designflexibilität eingeschränkt.

Für Through-Hole VIA gilt ein Aspect-Ratio von 1:8. Bei einer regulären 1.55mm/1.60mm dicken Platine müssen VIA also min. 0.20mm groß gebohrt (= Bohrdurchmesser) werden. In einigen Werken kann LeitOn den Aspect-Ratio durch spezielle Maschinen auf 1:10 oder mehr erhöhen.

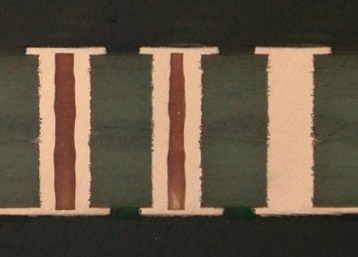

Blind VIA (Sacklochbohrungen) sind VIA, die eine Außenlage mit einer oder mehrerer Innenlagen verbinden. Sie sind besonders nützlich in mehrlagigen Leiterplatten, wenn Platzersparnis und die Minimierung von Signalinterferenzen relevant sind. Da nicht durch die komplette Platine gebohrt wird, können auf den Lagen, die nicht durch die Blind VIA erreicht werden, weitere Leiterbahnen oder Bauteile platziert werden, was bei der Verwendung von regulären Through-Hole VIA nicht möglich wäre. Allerdings gibt es für die Verwendung von Blind VIA, typenabhängige Grenzen hinsichtlich der Machbarkeit.

Grundsätzlich werden Blind VIA in zwei Typen eingeteilt:

- Mechanisch gebohrte Blind VIA

- gelaserte Blind VIA

Mechanisch gebohrte Blind VIA werden analog zu regulären Through-Hole VIA gebohrt, allerdings wird hierfür zusätzlich ein Wert für die Z-Tiefe der zu bohrenden VIAs vorgegeben, da diese nicht durch die komplett Leiterplatte gebohrt werden sollen. Diese benötigte Z-Tiefe wird vom Leiterplattenhersteller bestimmt.

Mechanisch gebohrte Blind VIA sind günstiger herzustellen als lasergebohrte Blind VIA, benötigen aber größere Bohr- und Padgrößen und sind somit für Leiterplatten, bei denen es buchstäblich „auf jeden zehntel Millimeter ankommt“ nicht geeignet.

Das Aspect-Ratio ist das häufigste Problem hinsichtlich der Machbarkeit von mechanisch gebohrten Blind VIA. Benötigt wird ein Aspect-Ratio von 1:1, was bedeutet, dass der VIA-Bohrdurchmesser mindestens genau so groß sein muss wie die Bohrtiefe. Vor allem mechanisch gebohrte Blind VIA, die mehr als nur eine Innenlage anbinden sollen, müssen Aufgrund des Aspect-Ratios und daher aufgrund der Bohrtiefe sehr groß sein und nehmen somit viel Platz auf der Leiterplatte ein.

Ein weiteres Problem kann der Isolationsabstand hinter der Ziellage der Blind VIA sein. Um potenzielle Spannungsüberschläge zu verhindern muss die Isolation zwischen der Ziellage und der nächsten Kupferlage ausreichend groß sein. Das zu umgehen ist ggf. möglich, indem im Bereich der Blind VIA auf der Kupferlage direkt hinter der Zielkupferlage kein Kupfer ist, sondern dieses ausgespart wird.

Bei mechanisch gebohrten Blind VIA, die mehr als nur eine Innenlage anbinden sollen, werden also nicht nur größere Durchmesser und Pads gebraucht, sondern auch tendenziell ein dickerer Lagenaufbau. Dabei ist dann auch wieder zu beachten, dass Lagenaufbauten stets symmetrisch sein sollten, um eine Verwölbung der Platine zu minimieren.

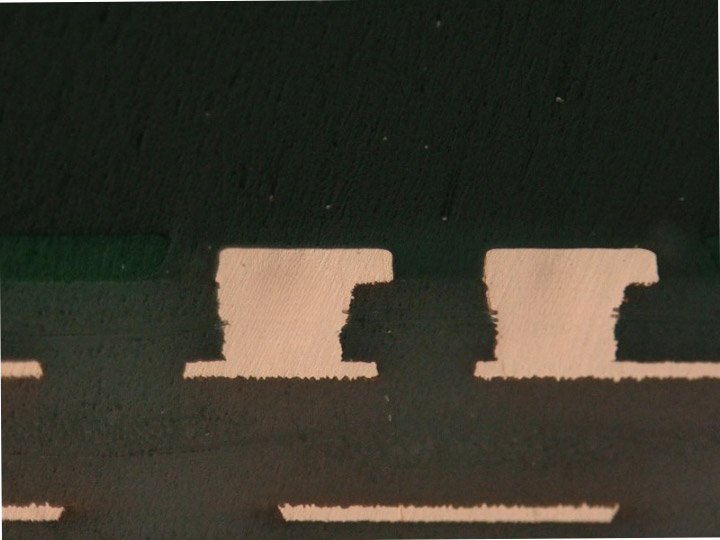

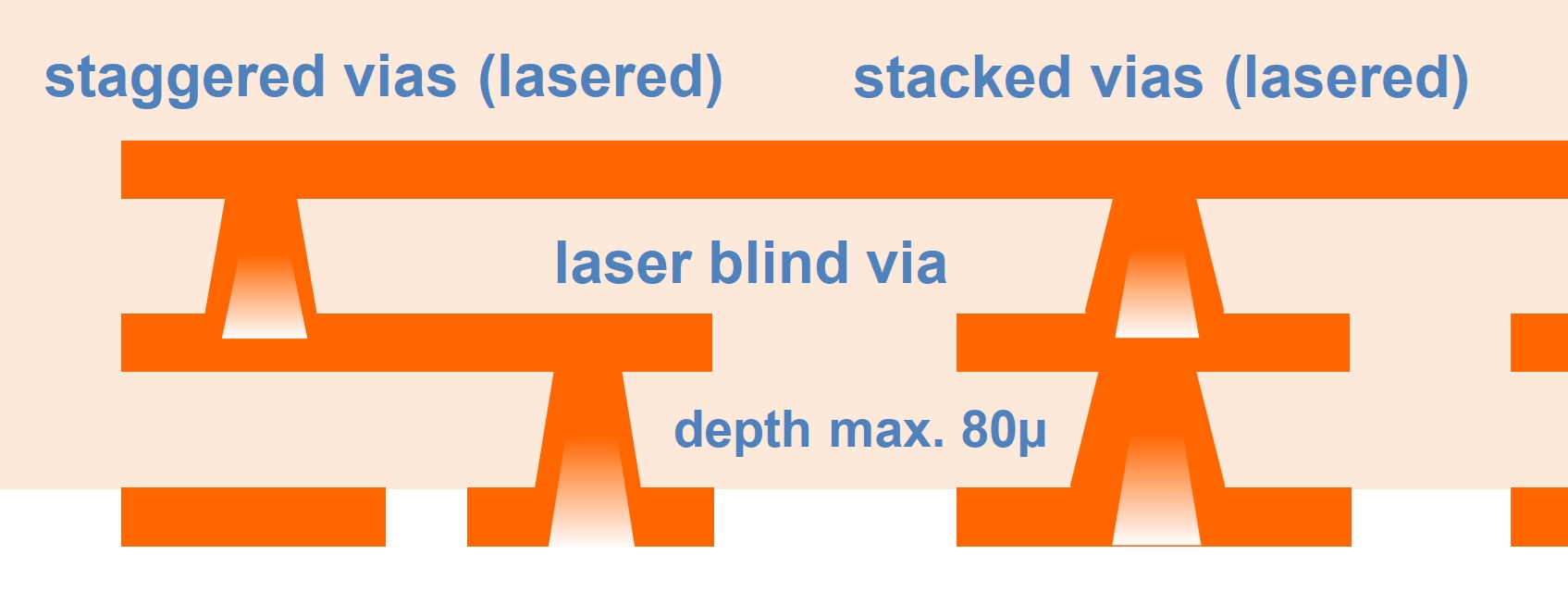

Gelaserte Blind VIA, auch Micro-VIA oder Laser-VIA genannt, werden dem Namen entsprechend gelasert statt gebohrt. Da Laser VIA in der Regel mit 100µm (0.10mm) hergestellt werden, muss die Isolation zwischen der Start- und der Ziellage sehr dünn sein. Hierfür wird nur ein einziges Prepreg 1080 (65-75µm) verwendet. Dadurch, dass nur ein dünnes Prepreg verwendet wird, ist es wiederum jedoch nicht möglich dickere Kupferdicken als 35µm auf den Innenlagen zu realisieren, da das Prepreg dann nicht ausreichen würde, um die Zwischenräume zu verfüllen.

Laser Blind-Vias sind deutlich kleiner und benötigen somit auch kleinere Padgrößen, was dazu führt, dass das Layout deutlich enger umgesetzt werden kann. Für gewöhnlich werden Laser VIA mit 0.10mm Durchmesser in 0.40mm Pads (auch 0.30mm möglich) angeliefert. Es ist also oft bereits am Layout ersichtlich, ob Blind VIA gelasert werden müssen oder gebohrt werden können.

Der Isolationsabstand hinter der Ziellage der gelaserten Blind VIA ist irrelevant, da beim Lasern das Kupfer auf der Ziellage nur minimal getroffen wird.

Laser VIA sind teurer als mechanisch gebohrte Blind VIA.

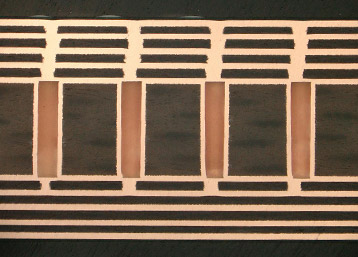

Buried VIA (vergrabene Bohrungen) sind VIA, die ausschließlich mehrere Innenlagen miteinander verbinden und von außen nicht sichtbar sind. Sie sind, ebenso wie Blind VIA, besonders nützlich in mehrlagigen Leiterplatten, wenn Platzersparnis und die Minimierung von Signalinterferenzen relevant sind. Da nicht durch die komplette Platine gebohrt wird, können auf den Lagen, die nicht durch die Buried VIA erreicht werden, weitere Leiterbahnen oder Bauteile platziert werden, was bei der Verwendung von regulären Through-Hole Vias nicht möglich wäre.

Je nach exaktem Lagenaufbau der Platine und nach Start- und Ziellage der Buried Vias werden diese entweder wie reguläre Through-Hole VIA eines 2-Lagen- oder Multilayer-Lagenaufbaus gefertigt oder als BlindVias.

Durch die Verwendung von Buried VIA werden meist SBU (Sequential Build Up) nötig. Solche Lagenaufbauten erfordern mehrere Press- und Galvanikprozesse. Zusätzlich werden oder müssen Buried VIA oft geplugged werden, damit es bei späteren Pressvorgängen nicht zu Lufteinschlüssen kommt.

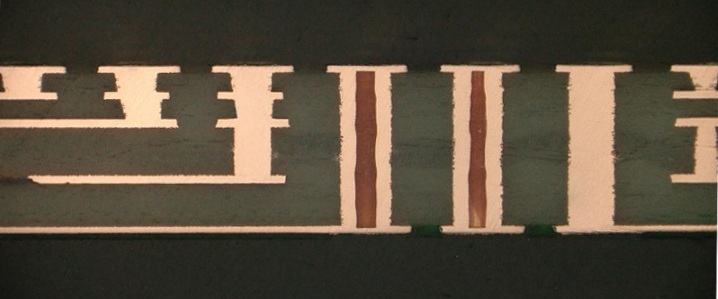

Stacked VIA (SBU-VIA “Sequential Build-up VIA” / gestapelte Bohrungen) sind eine Sonderform von sowohl Blind VIA als auch Buried VIA und bestehen aus mehreren übereinander gestapelten VIA. Es können so beispielsweise mehrere Laser VIAs gestapelt werden, um Stacked VIA zu fertigen, die wegen dem Aspect-Ratio regulär weder gebohrt noch gelasert umsetzbar wären. Auch hier sind, wie bei Buried VIA, mehrere Press- und Galvanikprozesse notwendig.

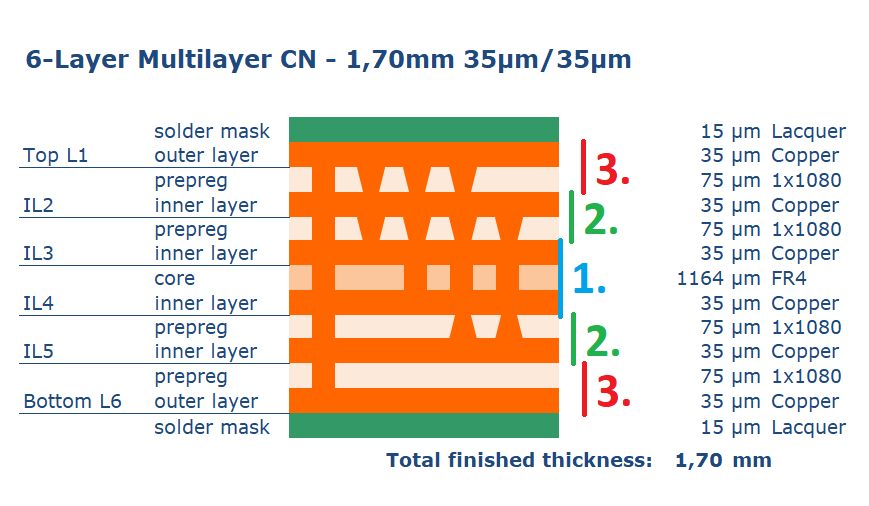

Es werden Schicht für Schicht eine oder mehrere Lagen (immer auf beiden Seiten gleichmäßig) auf den bestehenden Aufbau aufgepresst. Daher nennt man dieses Verfahren auch SBU, was für “sequential build-up” also “sequentiellen Aufbau” steht. Dann werden die jeweils zusätzlichen Bohrungen gebohrt (bzw. gelasert), durchkontaktiert und gepluggt.

- Im ersten Schritt werden die VIA des Kernes (L3-L4) gebohrt, durchkontaktiert und gepluggt. Diese VIA werden wie Through-Hole VIA hergestellt.

- Im zweiten Schritt werden dann oben und unten je 1 Prepreg und 1 Kupferfolie aufgepresst. IL2 und IL5 sind somit quasi die neuen „temporären Außenlagen“ dieses SBU-Aufbaus. Die Stacked VIA werden gefertigt, als wären sie gelaserte Blind VIA. Dann wird durchkontaktiert und oft noch gepluggt.

- Danach wiederholt sich Schritt 2 mit den gleichen Prozessen. Bei höherlagigen Multilayer-Platinen wiederholen sich die Prozesse dann entsprechend mehrere Male.

Ein Vorteil der Stacked VIA ist, dass so trotz sehr kleiner VIA eine gesicherte Durchkontaktierung gewährleistet werden kann ohne sich durch den Aspect-Ratio größerer Bohrungen einschränken zu müssen. Das ist vor allem im Vergleich zu mechanisch gebohrten Blind VIA oft der entscheidende Vorteil.

Um im oben dargestellten Lagenaufbau beispielsweise die Blind VIA Top L1 zu IL4 mit einer mechanischen Bohrung fertigen zu können, müssten diese ca. 1,3mm groß sein. Dass dann der Lagenabstand zwischen IL4 und IL5 viel zu klein ist, ist dann noch ein weiteres Problem. Der Lagenaufbau müsste also grundlegend geändert werden und zusätzlich wird extrem viel Platz auf den Kupferlagen für diese großen Blind VIA benötigt.

Nachteil der Stacked Vias ist der entsprechend sehr hohe Produktionsaufwand durch eine Vielzahl zusätzlicher Produktionsschritte. Somit erhöhen sich die Lieferzeit und der Preis spürbar.

SBU-VIA “Sequential Build-up VIA” (gestaffelte vs. gestapelte VIAs)

Gestaffelte VIAs sind eine Sonderform der SBU-VIAs. Hierbei werden die Bohrungen nicht direkt ineinander gesetzt, sondern jede Bohrung erhält direkt neben der darunterliegenden Bohrung ein eigenes Pad.

Die beiden Verfahren haben unterschiedliche Vor- und Nachteile:

| Kriterium | Gestaffelte VIAs | Gestapelte VIAs |

|---|---|---|

| Platzbedarf | höher | gering |

| Signal-Integrität | Gut | Potentiell besser, weil direkter |

| Zuverlässigkeit | Weniger Stress auf Wände, daher besser | Weniger gut, gerade bei hohen Lagenzahlen |

| Komplexität | Günstiger, denn kann „weiter ausgelegt“ werden | Muss sehr genau erfolgen, daher kompliziert |

| Preis | günstiger | teurer |

| Fazit | Wenn Platz da ist und Signalintegrität nicht am Optimum sein muss, die bessere Wahl in Bezug auf Zuverlässigkeit und Kosten | Die optimale Lösung bei wenig Platz oder High-Performance Signalintegrität. Aber teuer und weniger Stabil, wenn es „übertrieben“ wird |